Стальная конвейерная лента является одним из самых разносторонних средств транспортировки материала в промышленности, не только в деревообрабатывающей и бумажной. В производстве древесных материалов стальная конвейерная лента – основной элемент во всех непрерывных прессах, как ротационных, так и двуленточных.

Первый завод ДСП в мире был Torfit Werke AG в Бремене.

С 1941 года на одноэтажном цикловом прессе марки Becker & van Hüllen под давлением до 1000 Н/см2 там изготовлялись плиты сырой плотности 800-1100 кг/м3 из стружек, смешанных с феноловыми смолами (8-10 %, “Pek-Pressholz”). Но во время войны завод был разрушен и больше никогда не работал. Другой завод, Westdeutschen Sperrholzwerke, с 1942 года покупал у BASF смолы марки Kaurit, с которыми он смешивал остатки букового шпона и изготовлял плиты сырой плотности 700-800 кг/м3. Похожее производство было на фанерном заводе Schuette-Lanz.

Швейцарец Фарни, которому принадлежала сама идея древесной плиты, опубликованная в 1889 г., теперь предложил новую – трехслойную плиту: средний слой из грубой стружки, а внешние слои – из плоской тонкой стружки. Первым ее использовал швейцарский фанерный завод Келлера в 1946 г. для производства легких качественных ДСП марки “Novopan”.

До середины 50-х ДСП преимущественно изготовлялись на мебельных фабриках, которые на небольших установках хотели сделать что-нибудь полезное из отходов.

Плоское прессование в цикловом производстве Многоэтажные прессы с отработанной техникой загрузки и разгрузки тесно связаны с именами двух заводов в г. Крефельде: Siempelkamp и Becker & van Hüllen (в 80-е годы последний был вынужден уйти с рынка). Со стальным листом было обращаться тяжело, а нагревать еще труднее. Под действием тепла они начинали трескаться, разрушая слои. Алюминиевые или латунные листы в этом отношении были лучше, но недостатком оставалось время прессования и сложная механическая загрузка пресса. В результате, многоэтажные прессы не сумели победить одноэтажные.

Немецкий завод Bison в Шпринге (с 2007 г. это SES Siempelkamp) в 1957 г. выпустил полунепрерывный пресс для ДСП, отсюда и марка Bison — сочетание одноэтажного пресса с бесконечной стальной лентой. До сегодняшнего дня их было выпущено более 600 таких прессов. Их размеры, конечно, со временем росли, доходя до 52 м полезной длины. Стальную ленту для этой технологии качества 1300C производил только Sandvik — из закаленной и облагороженной углеродистой стали (0,65 % углерода).

Но для тонких плит эта технология нерентабельна из-за неблагоприятного отношения времени простоя/прогрева (время прессования) и производительности. Время простоя – неизменная величина, а время прессования зависит от толщины. Примерно так же дело обстоит с калибровкой, которая является константой, процентуально повышающейся по мере уменьшения толщины плиты. Этот недостаток компенсируется в прессах непрерывного действия.

Технология Bison-Mende Эта была первая, коммерчески успешная технология непрерывного изготовления тонких ДСП и ДВП. Этот пресс был совершенствованием пресса Auma, который первоначально был разработан для непрерывного отвердения шкурок сырого каучука или ламинирования термопластических пленок. Доведение этой технологии до производства ДСП и ДВП – результат совместной работы фирмы MENDE как пользователя и фирмы BISON как машиностроителя. С момента ее выхода на рынке в 1971 г. было запущено еще 90 таких прессов, многие из которых работают до сих пор по всему миру.

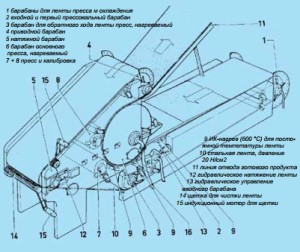

Отличием этой установки является бесконечная стальная лента, проходящая через формующую машину, а затем через нагреваемый прессовальный барабан диаметром 3, 4 или 5 м. Станция формования может быть также отделена от стальной ленты. На таких установках изготовляются плиты толщиной 2–8 мм, максимум 12 мм, и шириной от 1,2 до 2,5 м. Такая система производится Bison (с 2001 г. это намного выше, то есть более частная смена нагрузки за единицу времени. Предварительное натяжение тоже выше, потому что для большей сырой плотности нужно больше давления. Выше и требования к продукту: не должно быть видно отпечатков ремонтных сварочных швов.

Многие годы системы Mende пользовались неприкосновенным авторитетом в непрерывном производстве тонких плит. Но для толстых плит они не подходят, потому что плиты сгибаются в области барабана. Конструкция отдельных «ковров» для нагрева и охлаждения была в то время вполне передовой – еще до того, как попала в деревоперерабатывающий сектор. Пресс Sandvik может работать при 400° C и погрешности толщины 0,05 мм.

В конце 60-х Sandvik предложил первый непрерывный двухленточный пресс, принцип которого используется в непрерывных прессах и по сей день, т.е. «ковер», между нагревательMetso Panelboard) и поставляется под ключ, но прессы он покупает у Berstorff (Ганновер).

[highlighter color=»yellow» ]Сегодня прессы Mende выпускает еще фирма BINOSIN. [/highlighter] Общая нагрузка на стальную ленту в технологии Mende – тепло и переменный изгиб — очень большая. За один цикл вращения лента проходит по роликам 6 раз, при этой еще нагревается и охлаждается. Предварительное натяжение ленты должно быть очень высоким, чтобы сильнее нажимать на прессуемый материал. В создании давления прессования участвуют также еще до 3 прессовальных и калибровочных барабана, расположенных у больших нагревательных барабанов. Твердые частицы, падающие между барабанами и лентой снижают жизнеспособность последней, как и неравномерное формирование ковра, плохое ведение и направление ленты, царапины на ней, коррозия. Ленты Sandvik 1300C не выдерживали этих нагрузок, их надо было часто чинить, сваривать, и процесс становится невыгодным.Теперь 30–40 месяцев работы ленты в обычном прессе Mende для ДСП при нормальном уходе – ничего особенного. В новых прессах Mende для МДФ эти ленты держатся все же не так долго, только 9-15 мес. Причина в том, что ленты намного короче, а скорость намного выше, то есть более частная смена нагрузки за единицу времени. Предварительное натяжение тоже выше, потому что для большей сырой плотности нужно больше давления. Выше и требования к продукту: не должно быть видно отпечатков ремонтных сварочных швов. Многие годы системы Mende пользовались неприкосновенным авторитетом в непрерывном производстве тонких плит. Но для толстых плит они не подходят, потому что плиты сгибаются в области барабана.

В конце 60-х Sandvik предложил первый непрерывный двухленточный пресс, принцип которого используется в непрерывных прессах и по сей день, т.е. «ковер», между нагревательной плитой и стальной лентой при давлении на нагревательную плиту, тепло которой передается на стальную ленту и прессуемый материал между верхней и нижней лентой (в охлаждающих прессах конструкция в принципе такая же).

Конструкция отдельных «ковров» для нагрева и охлаждения была в то время вполне передовой – еще до того, как попала в деревоперерабатывающий сектор. Пресс Sandvik может работать при 400° C и погрешности толщины 0,05 мм.

Все же Sandvik происходил не из этой отрасли, поэтому счел дальнейшие разработки прессов для древесных плит не такими выгодными, как для пластмасс. Он разработал новый пресс для термопастиков, армированных стекловолокном, а из «древесного» сектора ушел, предоставив эту область изготовителям прессов Siempelkamp и Dieffenbacher (конец 80-х). Для всех изготовителей прессов для древесных плит, присутствующих сегодня на рынке, он поставляет стальные ленты, а свои прессы производит для пластмасс, композитов, ламинатов и других материалов, но не древесных.

Долго пришлось испытывать первый пресс Küsters Presse на немецком заводе ДСП, прежде чем его внедрили в коммерческое производство на заводе ДСП Spano в Бельгии. С этого момента мир начал меняться. Küsters был очень известен в текстильной и бумажной промышленности. Он решил добавить еще и третью область – прессы для древесных плит, создав Küsters Press Division. С 1999 г. Press Division входит в состав Metso Panelboard GmbH в Ганновере, а сам пресс переименовали в ContipressTM.

В 2007 г. ганноверский завод перешел во владение группы «Зимпелькамп», на чем история Küster/Contipress и закончилась. Тот же Siempelkamp до сих пор осуществляет сервис этих прессов и необходимые расширения, вернее, удлинения.

Пресс Küsters на заводе ДСП «Spano» был с самого начала огромным успехом, учитывая, что для него это была совсем новая область. Понятно, что первый раз всегда все сложнее – но только обычная раскрутка, но и всё окружение, так как фирма Küsters могла поставить только сам пресс. Это была причина, почему с запуском пресса Küsters так долго медлили, и почему уже позднее появившийся пресс Siempelkamp «ContiRoll®» так хорошо пошел: последний был частью укомплектованной линии и поставлялся из одних рук, а клиенты это любят. С другой стороны, не были ясны мотивы перехода на такую технологию. Загрузка и разгрузка периодических прессов тогда уже функционировала в совершестве и уже давно не тормозила потоков материала. Поэтому включать в непрерывные процессы еще и пресс не было особого повода. Ни в одной публикации о провалившейся технологии Bartrev (прессования цепями из стальных пластин) не объясняется, что именно заставило пойти на риск этого новшества. Варьируемый формат по длине – аргумент слабый, а ожидания, что непрерывный процесс будет экономичным в технологии Bartrev никак не оправдались.

Завод ДСП «Spano», первый успешный пользователь пресса Küsters®, не спешил распространяться о причинах своего успеха, но «шила в мешке не утаишь», и основная информация через несколько лет все же просочилась.

Каждый интересующийся брал пробы для своей лаборатории. Результаты самых простых лабораторных тестов были ошеломляющими: по сравнению с ДСП, изготовленными на периодических прессах, плотностью 680 кг/м3 , продукт пресса Küsters® был того же качества, но плотностью всего 640 кг/ м3. Прочность на изгиб была немного меньше, зато прочность при поперечном растяжении была лучше.

Причина заключается в принципиально новом методе прессования. В отличие от периодических прессов непрерывные прессы работают по всей своей полезной длине при одном и том же установленном режиме температур и давления. По всей ширине пресса много цилиндров, а нагревательные плиты в них тоньше, чем в периодических прессах, за счет этого более эффективное обеспаривание по всей ширине пресса. За счет этого можно избежать овальных «паровых окон», типичных для периодических прессов, в которых обеспаривать (деаэрировать) изделия можно только через края.

Технология позволяла сэкономить 5 % материала, но это преимущество не вызвало особой бури на рынке, покуда им пользовался один единственный изготовитель плит в мире. Но когда на рынке появился Siempelkamp со своим ContiRoll® , и в тот же момент Bison с прессом Hydro-Dyn, абсолютно иной конструкции, ситуация изменилась.

Помимо экономии сырья (пониженная плотность) выявилось и другое преимущество — минимум сошлифованного слоя при калибровке: слабые слои на обеих сторонах можно избежать, а продукт на непрерывных прессах можно калибровать очень точно. На практике при непрерывном прессовании учитывают 0,2 – 0,3 мм для сошлифовки с каждой стороны, для одноэтажных и периодических прессов — 0,4 – 0,6 мм, а для многоэтажных — 0,6 – 1,0 мм.

Кроме того, [highlighter color=»black» ]непрерывные прессы[/highlighter]используют меньше тепловой и электрической энергии. Они работают при минимальной гидравлической силе, которая нужна для поддержания давления прессования – чуть сбавить или поднять. А в периодических прессах эта сила каждый цикл должна изменять давление между нулем и максимумом.

Хотя приводы для ленты в непрерывных прессах для запуска линии требуют больше энергии, чем в периодических, потребление энергии при длительном производстве гораздо ниже. В периодических прессах, особенно многоэтажных, каждый цикл новой загрузке требует «ударной дозы» энергии. Тепло экономится в результате обезвоздушивания ковра в коническом входе, отсутствия простоя и связанного с ним охлаждения.

Современные многоэтажные прессы позволяются так же хорошо варьировать формат, как и непрерывные, но первые теряют больше мощности при уменьшении ширины и длины. Поскольку непрерывные прессы не простаивают, то их мощность остается постоянной и зависит от времени прогрева, необходимого для той или иной толщины плиты. В периодических же прессах удельная мощность понижается по мере утонения ДСП из-за учитываемого простоя. При толщине плиты меньше 8 мм процесс не только теряет рентабельность, но и связан с риском плохого обезвоздушивания. Поэтому никто не изготовляет тонкие плиты на периодических прессах (за исключением твердых волокнистых плит, которые обезвоздушиваются через подкладные фильтры).

Временной коэффициент прессования в непрерывных прессах приближается к 4,0 с/мм для оптимальной толщины плит 16 – 19 мм при сильной зависимости от температуры прессования, которая может быть до 240 °C. Меньшее, но тоже ощутимое влияние оказывают и другие факторы: при каждом удлинении пресса на 10 м экономится время 0,5 с/мм. То есть выигрыш во времени в прессе длиной 40 м по сравнению с 20-метровым приблизительно равен 1,0 с/мм. Ширина пресса в периодических прессах имеет большее влияние, чем в непрерывных, из-за обезвоздушивания через края: при увеличении полезной ширины на 300 м время прессования в них увеличивается на 0,5 с/мм. То есть если бы для ширины 1,2 м оно было 5,0 с/мм, то при 2,4 м оно будет уже 7,0 с/мм. А на заводе «Spano» разница между самой малой (1850мм) и самой большой (2630мм) шириной в прессе Küsters составила всего 0,5 с/мм.

Другая возможность снизить время прессования – охлаждать под давлением без потерь тепла. Так как область охлаждения эффективно снижает давление пара в плите, то время прессования можно частично превратить во время отверждения или выдерживания. Кроме того, можно подав в пресс ковер большей влажности, улучшить передачу тепла. Снижаются вздутие плиты, а влажность будет приближаться к равновесной.

К сожалению, охлаждение прямо противоречит процессу нагрева пресса.

Экономичное охлаждение одно- и многоэтажных прессов невозможно по причине массы нагревающей плиты, которая при каждом цикле должна нагреваться, а потом опять охлаждаться. Даже в непрерывных прессах тепловая энергия, накопленная в материале роликового ковра, была слишком большая для экономичного охлаждения. И опять это был Küsters, который в 1997 г. нашел подходящее решение для этой проблемы.

MAXstroyka.ru — строим вместе дом от фундамента до крыши Строительный блог с рекомендациями

MAXstroyka.ru — строим вместе дом от фундамента до крыши Строительный блог с рекомендациями